一場別開生面的科技探索之旅在嵐圖汽車4.0數字工廠拉開帷幕。明星體驗官田亮與李銳親臨現場,化身“探秘者”,率先開啟了這座智能工廠的“科技盲盒”。這不僅是一場沉浸式的工廠參觀,更是一次對中國高端智能制造,尤其是其背后深度定制的軟件系統與數字化生態的深度解碼。

一、 工廠即展品:4.0數字工廠的硬核底色

嵐圖4.0數字工廠,本身就是一件融合了物聯網、大數據、人工智能及數字孿生等前沿技術的“巨型展品”。從沖壓、焊裝、涂裝到總裝,全流程實現了高度自動化與智能化。激光焊接機器人精準舞動,AGV小車靈活穿梭,空中物流系統井然有序,構建起一個高效、精準、柔性的生產體系。而這一切“硬核”物理操作的流暢協同,其核心中樞正是一套深度定制開發的軟件系統與數字大腦。

二、 開箱“軟件盲盒”:定制開發賦能個性化智造

當田亮與李銳啟動“盲盒”裝置,揭開的不僅是工廠的物理面紗,更是其無形的數字內核。嵐圖的軟件系統定制開發,絕非簡單套用通用解決方案,而是深度植根于高端電動汽車的制造邏輯與用戶需求。

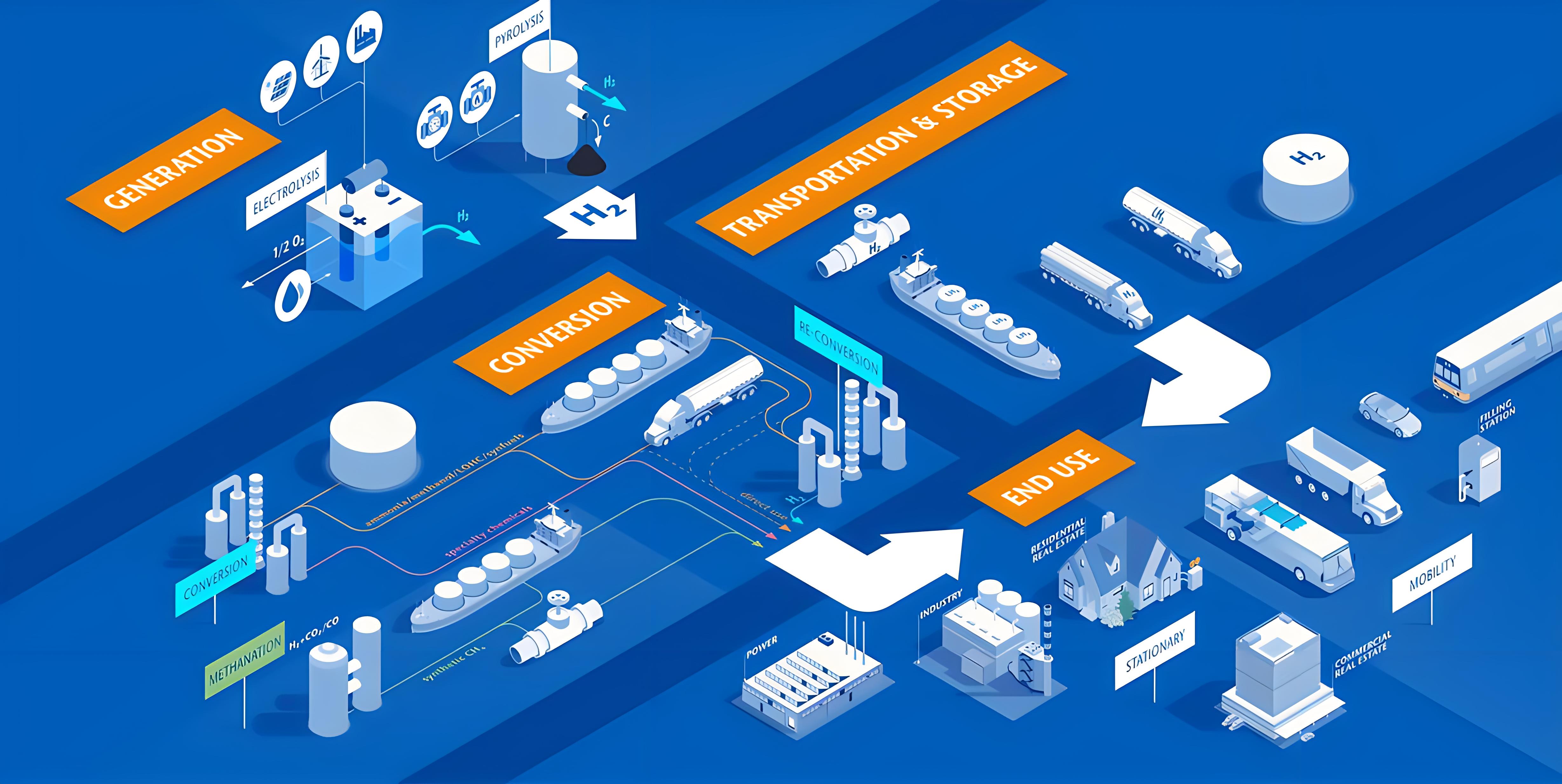

- 全域數字孿生:工廠在建設之初,便同步在虛擬世界中構建了完全對應的“數字雙胞胎”。從產線布局、設備調試到工藝優化,均在數字模型中先行模擬、驗證,大幅縮短了實物調試周期,實現了“生于數字,成于實體”。

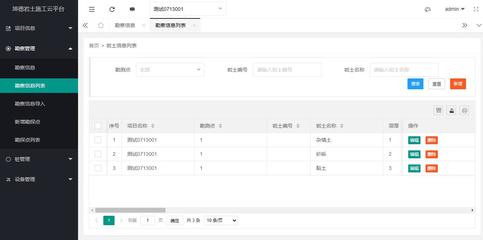

- 柔性生產大腦:面對用戶日益增長的個性化定制需求(如顏色、內飾、配置組合),定制開發的MES(制造執行系統)與APS(高級計劃排程系統)如同工廠的“智慧大腦”,能夠實時接收訂單,動態調度資源,實現一條產線上多種車型、多種配置的混流生產,真正將“千車千面”從概念變為高效實踐。

- 全鏈路質量追蹤:通過為每一個零件、每一臺車身賦予獨一無二的“數字身份證”,質量信息在全工序間無縫流轉。任何一點瑕疵都可被精準追溯至源頭,結合AI視覺檢測,構建了覆蓋產品全生命周期的質量閉環管理體系。

- 人機協同優化:系統不僅管理設備,更服務于人。通過AR智能眼鏡、移動終端等,將作業指導書、關鍵參數實時推送到一線工人眼前,實現人機高效協作,提升作業精度與效率。

三、 從制造到“智造”:軟件定義汽車的背后基石

嵐圖的實踐表明,高端新能源汽車的競爭,早已超越硬件堆砌,進入了“軟件定義汽車”的新階段。而4.0數字工廠及其定制化軟件系統,正是這一理念在制造端的堅實基石。它確保了每一臺下線的嵐圖汽車,不僅是高品質的工業產品,更是承載了精準用戶數據與個性化需求的智能終端起點。工廠的數字化能力,直接賦能了車輛后續在OTA升級、智能座艙體驗、自動駕駛功能迭代等方面的持續進化潛力。

田亮與李銳的此次“盲盒”探秘,生動揭示了現代高端制造業的核心變遷:競爭力的關鍵,越來越多地蘊藏于那些看不見的代碼、算法與數據流之中。嵐圖4.0數字工廠以其深度定制開發的軟件系統,展示了如何將冰冷的鋼鐵產線,轉化為有溫度、能思考、可進化的“智能生命體”。這不僅是嵐圖品牌技術實力的縮影,也為中國汽車工業邁向全面數字化、智能化,提供了一個極具參考價值的“嵐圖樣本”。隨著軟件與制造的深度融合,這樣的“科技盲盒”還將帶來更多超越想象的驚喜。